在電動機和發(fā)電機中,車身�,轉(zhuǎn)向架和車軸之間存在環(huán)路和感應(yīng)電流。當電流在軸承旋轉(zhuǎn)過程中流經(jīng)軸承時�����,它會在滾動接觸處突破超薄油膜�,產(chǎn)生火花,從而對接觸表面造成局部熔體損壞并導致電腐蝕�。這會導致軸承旋轉(zhuǎn)不良,在嚴重的情況下會發(fā)展為剝落�,從而導致軸承故障。另外�,滾動表面的硬度降低,使其更容易磨損�。這直接影響電機和主機的性能和壽命。因此�����,有必要開發(fā)適用于電動機和發(fā)電機的絕緣軸承�。絕緣軸承通過絕緣軸承的導電路徑解決了軸承的電腐蝕問題�。如今,通常使用三種類型的絕緣軸承。 ':(1)在軸承的外圈上噴涂陶瓷涂層�����;(2)在軸承的外圈上噴涂樹脂�����;(3)用于陶瓷軋制的元件�。接下來,我們主要研究了使用等離子噴涂技術(shù)在表面上具有陶瓷噴涂的絕緣軸承的制造及其檢測方法�。

等離子噴霧器是由幾個單獨的設(shè)備和裝置組成的復雜的設(shè)備系統(tǒng)(2)。它主要由動力控制系統(tǒng)�,噴槍,冷卻系統(tǒng)�����,供氣裝置�,供粉裝置,噴槍運動控制裝置�,噴霧部件運動控制裝置,通風排氣裝置�,除塵器等組成。等離子噴涂技術(shù)具有沉積速率高�����,生產(chǎn)效率高和應(yīng)用范圍廣的優(yōu)點。它還在各種熱噴涂方法中保持領(lǐng)先地位�,占熱噴涂市場的50%。在陽極和陰極之間點燃等離子噴涂�,從而產(chǎn)生高頻電弧。氣體(例如氦氣�����,氫氣�,氮氣或它們的混合物)在電離的電極之間流動,并產(chǎn)生幾厘米長的等離子火焰�。將噴涂材料從噴槍噴涂到粉末形式的等離子火焰上,加熱并熔化�����,最后通過壓縮氣體高速噴涂�����,與基材表面碰撞形成涂層�。等離子弧溫度可以達到10,000或更高�,流速可以達到1,000 m / s或更高�。所得的涂層具有優(yōu)良的品質(zhì)�,低孔隙率和對基材的強粘附性。

等離子噴涂可應(yīng)用于多種材料�,包括幾乎所有的固態(tài)陶瓷,金屬陶瓷�,金屬間化合物,其他無機非金屬材料(例如玻璃和礦渣)以及各種復合粉末�。

Al2O3陶瓷具有高介電常數(shù),高體積電阻率�����,低介電損耗�����,高抗熱震性以及用于電子設(shè)備的絕緣材料的所有優(yōu)異性能�。另外,Al 2 O 3涂層具有優(yōu)異的耐磨性�����,耐熱性和耐腐蝕性�����。因此,Al2O3用作絕緣軸承的涂層材料�����。另外�����,向涂料中添加二氧化鈦改善了涂料的韌性和內(nèi)聚性�,但是降低了Al 2 O 3和涂料的純度,導致電絕緣性降低�����。因此�����,有必要根據(jù)產(chǎn)品的特性選擇合適的配方�。在本文中,選擇純Al2O3粉末作為噴涂材料�����。涂布效率高�����,但是當噴霧粉末的粒徑大且需要大功率時�,孔隙率增加。該粉末具有細小的粒度�,快速加熱,完全熔化和高密度涂層的優(yōu)點�,但沉積效率和粘結(jié)強度低。陶瓷材料通常具有高熔點和低導熱率�����,因此必須減小熱噴涂材料的粒徑�����。合適的粒徑范圍通常為15-45微米�����,并且粉末粒徑應(yīng)占一定百分比�����。提高沉積效率和涂層致密性�。

工藝流程

絕緣軸承的基本加工技術(shù)是軸承/樣品加工-精密測量-板加工-底漆噴涂陶瓷涂層噴涂-密封加工-研磨�����。

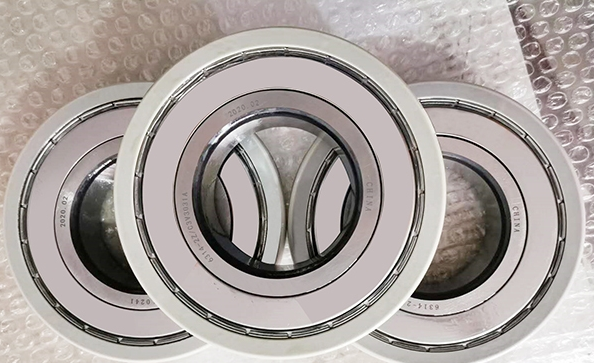

根據(jù)性能測試標準�����,樣本塊大小為:圓柱樣品25mm 40mm�,圓盤樣品52mm 4mm�,圓柱樣品主要用于涂層附著力測試(圖1),圓盤樣品主要用于顯微硬度測試�。該測試軸承使用7212角接觸球軸承(GCr15),并在外圈外徑表面�,內(nèi)徑表面和內(nèi)圈端面上涂覆Al2O3涂層。涂層性能要求為厚度0.25-0.3 mm�����,抗斷裂強度大于1000 V / AC�,絕緣電阻大于50 MO和涂層粘結(jié)強度大于20 MPa。采用先進的GP-80高能等離子噴涂裝置�。噴涂過程如下:

(1)基質(zhì)預處理。金屬基體的預處理包括清潔和凈化�、屏蔽、噴砂和粗糙化以及基底預熱。先用蒸汽用油等有機溶劑清洗軸承套圈�����,并用膠帶覆蓋軸承未噴涂的表面�����;用噴砂機對待噴涂剛玉磨料的表面進行粗化�����,以暴露出金屬基體新的活性表面�,并增加噴涂顆粒與基體之間的機械嵌入�;然后預熱基底,以降低噴射液滴和基底之間的溫度梯度�,并降低熱應(yīng)力。

(2)噴涂�。

(3)根據(jù)基板的形狀和尺寸,選擇夾具和工具�。等離子氣體選用N2和H2,噴涂工作電流500 A(DC)�����,電壓74 ~80 kV,送粉速度3 kg/h�,與等離子火焰流功率相匹配。噴涂距離50~ 100 mm左右�����,噴涂角度盡量接近90�����。噴涂過程中�����,通過多次噴涂控制基體溫度�����,通過多次測量控制涂層厚度�����。